Wie in den letzten Ausgaben unseres Newsletter berichtet, befand sich unser hydraulischer Backenbrecher in Kombination mit der mobilen Magnetlese im Einsatz auf einer Deponie in der Tschechischen Republik. Über die ersten Ergebnisse dieses groß angelegten Testlaufs möchten wir sie in dieser neuesten Ausgabe informieren.

Die Schlackedeponie besteht seit der Gründung des anliegenden Stahlwerks im Jahre 1889, erstreckt sich über eine Fläche von 44 Hektar und dementsprechend unterschiedlich ist auch das vorgefundene Material.

Immer wieder kommen Materialien zu Tage, die von der bestehenden stationären Anlage nicht verarbeitet werden können oder enorme Kosten in der Vor-Behandlung verursachen. Dadurch ist eine wirtschaftliche Aufbereitung des Materials derzeit unmöglich. Doch gerade diese Materialien beinhalten wertvolle Eisenträger, die rückgewonnen werden sollten.

Bei unseren ersten Tests mit der Brechanlage wollten wir vor allem klären, bis zu welcher Aufgabegröße beschickt und welches Endkorn bei welcher Leistung erzeugt werden kann, um diese Ergebnise dann mit den Kosten einer herkömmlichen Aufbereitung mit Bagger, Hydraulikhammer, Magnetplatte und Hand-

sortierung zu vergleichen.

Die bestehende stationäre Anlage kann Kantenlängen von bis zu 300 mm verarbeiten. Größere Stücke werden durch den Einsatz von Vorabscheiderosten und Baggern aussortiert und freie Eisenträger ausgeschieden und verwertet. Die Schlacke wird dann aber aufgrund der hohen Kosten der Zerkleinerung wieder deponiert. Doch die Aufbereitung genau dieser Schlacke ist interessant, denn sie enthält bis zu 15 % Eisenträger, sprich bei dem derzeitigen Schrottpreis enthält die nicht verarbeitete Schlacke einen Gegenwert von 20 – 30 € pro Tonne.

Die bestehende stationäre Anlage kann Kantenlängen von bis zu 300 mm verarbeiten. Größere Stücke werden durch den Einsatz von Vorabscheiderosten und Baggern aussortiert und freie Eisenträger ausgeschieden und verwertet. Die Schlacke wird dann aber aufgrund der hohen Kosten der Zerkleinerung wieder deponiert. Doch die Aufbereitung genau dieser Schlacke ist interessant, denn sie enthält bis zu 15 % Eisenträger, sprich bei dem derzeitigen Schrottpreis enthält die nicht verarbeitete Schlacke einen Gegenwert von 20 – 30 € pro Tonne.

Um dieses Material mit herkömmlicher Technik zu verarbeiten, benötigt man einen mehrstufigen Brechprozess in kleinen Schritten. Die enthaltenen Eisenträger würden bei zu engem Spalt zu Stillständen und Beschädigungen an den Brechwerken führen. Selbst hydraulisch abgesicherte Backenbrecher, wie sie bereits im Bauschuttrecycling üblich sind, können derzeit diese Materialien nicht wirtschaftlich und dauerhaft verarbeiten. Zu hoch sind die dabei auftretenden Kräfte.

Anders als bei herkömmlichen hydraulisch gesicherten Backenbrechern werden die auftretenden Kräfte nicht zu 100 % in die Hydraulik-zylinder eingeleitet.

Durch unseren Umlenk-Mechanismus bleibt ca. 80% der auftretenden Kraft im Chassis des Backenbrechers, nur ca. 20% geht in die Hydraulik-zylinder, die wiederum bei einem (je nach zu verarbeitenden Material) einstellbaren Druck von 30 – 60 bar selbständig öffnen und, nachdem der Störstoff die Brechkammer verlassen hat, selbständig schließen.

Bei der Hochofen- und LD-Schlacke konnten wir bei einer Aufgabegröße bis zu 900 mm und einer Spalteinstellung von 60 mm eine durchschnittliche Durchsatzleistung von 80 m3/Std. erreichen, was wiederum bei diesem schweren Material (Schüttdichte 3,2 t/m3) einer Leistung von 256 t/Std entspricht.

Die angegebene Menge wurde durch den am Hauptaustrageband angebauten Volumensensor ermittelt.

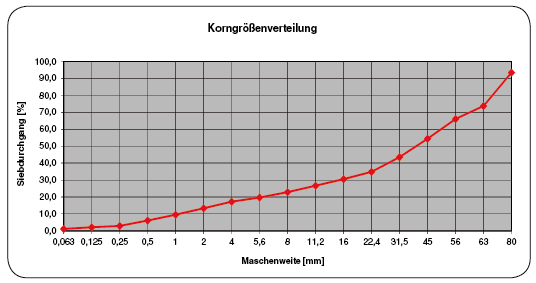

73,7 % des Materials war nach einmaligem Durchgang kleiner 0/63mm gebrochen. Überkorn kam dabei nur zustande, wenn der Backenbrecher aufgrund eines Störstoffes die Brechkammer öffnete.

Weitere Nachbrechversuche zeigten, dass es möglich ist, das anfallende Überkorn – nach Entfernung der Störstoffe – ebenfalls zu 100% auf eine Endkorngröße von 0/63 mm zu brechen.

Durch die Verwendung unseres hydraulischen Backenbrechers ist es möglich, schwierigste Materialen bis

900 mm Kantenlänge bei Einsatz eines einzelnen Brechers auf ein Endkorn von 0/63 mm zu zerkleinern. Aufgabegrößen bis 63 mm können bei Schlacke durch herkömmliche Brechsysteme weiter verarbeitet werden.

Wie viele Eisenträger aus dem Material gewonnen werden können und die Stundenleistung werden die anschließenden Tests mit unserer mobilen Magnetlese zeigen.

Download Newsletter Ausgabe 3, high resolution. (PDF, 1,1MB)